Fabricação de isoladores de vidro temperado de alta qualidade

2022-11-07 20:28A qualidade é uma medida de excelência e é avaliada no setor de energia elétrica usando uma variedade de padrões nacionais ou internacionais, como ANSI, IEEE, IEC, ASTM, etc. hoje em dia representam apenas os requisitos mínimos de desempenho em um aplicativo. Por esta razão, os fabricantes, bem como os usuários, procuram diferenciar ainda mais a qualidade do produto usando especificações aprimoradas. Qualidade também tem a ver com fabricação. Nesse sentido, os padrões e a melhoria contínua dos processos focam em controles e repetibilidade com o objetivo de zero defeitos. Em última análise, a qualidade deve representar a capacidade e a longevidade do produto, além da conformidade com os padrões básicos e as especificações do cliente.

A fabricação de isoladores de vidro temperado pode ser considerada como composta de duas etapas principais: a fabricação da casca de vidro e, em seguida, a montagem dos encaixes de metal nessa casca. A produção requer equipamento especializado e apenas alguns fabricantes em todo o mundo têm os recursos e a experiência para realizar ambas as etapas em uma única instalação de produção. Nesse sentido, é útil estudar a qualidade não apenas no que diz respeito à fabricação da casca de vidro temperado, mas também posteriormente durante a montagem final do isolador.

O invólucro de vidro temperado compreende o isolador real. Embora a montagem da conexão e sua cimentação também sejam importantes, essa casca deve permanecer intacta durante toda a vida útil para garantir a funcionalidade do produto. Além disso, uma vez montado, a ocorrência de quebra do casco não causada por algum evento externo deve ser rara. Por exemplo, a expectativa geral da indústria é que menos de 1 em cada 10.000 unidades instaladas por ano deva quebrar espontaneamente. Como tal, a incidência de autodestruição é um aspecto da fabricação que a fábrica deve se esforçar para minimizar.

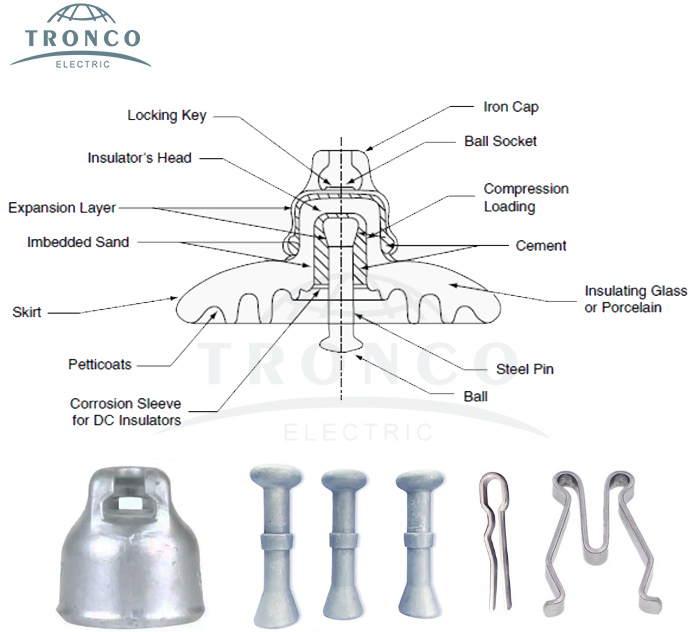

Além do invólucro crítico, os componentes de hardware de um isolador de vidro temperado incluem:

1. Tampas

A tampa na parte superior é um encaixe de soquete de ferro dúctil que foi galvanizado e montado com um pino de travamento de aço inoxidável.

2. Alfinetes

A conexão do pino inferior é uma conexão de esfera de aço forjado que foi galvanizada e revestida com alcatrão betuminoso. Um colar de zinco sacrificial também pode ser adicionado para desempenho estendido, especialmente em ambientes de serviço severos.

Às vezes, os encaixes de engate/lingueta são usados em tensões mais baixas.

3. Vidro bruto e fornalha

A fabricação da casca de vidro começa com as principais matérias-primas e ingredientes, incluindo sílica, alumina, carbonato de sódio, sulfato de sódio, calcário, potássio e dolomita. Caco de vidro (às vezes chamado de vidro de semente) é vidro reciclado de fabricação anterior e adicionado a essas matérias-primas para garantir a consistência de lote para lote. A mistura desses materiais é específica para cada fabricante e apresenta pequenas variações nos elementos extraídos de fontes locais ou usados no forno. Essas variações naturais nos minerais são responsáveis pela ligeira diferença observada na tonalidade do invólucro isolante de vidro.

Os fornos são tipicamente de grande escala, com uma capacidade superior a 100 toneladas. Para consistência, é importante manter a temperatura e também monitorar regularmente a química da saída, bem como a mistura de matérias-primas que estão sendo alimentadas. O forno é a primeira fonte possível de inclusões - imperfeições no vidro que podem eventualmente causar quebra espontânea. Por exemplo, com o tempo, os tijolos refratários podem começar a se desprender do material na mistura de vidro. Os fornos devem, portanto, ser desligados para manutenção a cada poucos anos e ser revestidos novamente.

Formação de Casca

Isso ocorre em uma prensa automatizada com uma quantidade precisa de gota de vidro fundido inserida na cavidade do molde e prensada (consulte a Fig. 1). As dimensões de cada casca em particular, ou seja, altura e diâmetro, são definidas por padrões, mas a geometria e o perfil da casca podem diferir de um fornecedor para outro.

Processo de Endurecimento

Após a conformação, a casca passa por um processo especial em que é transferida da prensa para uma linha de têmpera, passando por um forno de homogeneização para manter o vidro em alta temperatura constante. O endurecimento do vidro é obtido resfriando rapidamente o vidro quente usando ar comprimido em locais-chave ao longo do invólucro para obter um resfriamento uniforme. Isso faz com que o vidro tenha uma temperatura central quente, mas uma superfície relativamente fria. A estrutura de vidro após o endurecimento vê o centro em tensão enquanto a superfície está em compressão e isso aumenta a resistência mecânica e elétrica, bem como a durabilidade das partes isolantes de vidro. Alcançar uma alta qualidade uniforme nesta etapa crítica requer um processo de manuseio de materiais altamente automatizado e cuidadosamente controlado.

Ciclo Térmico

Após o endurecimento, as cascas são transferidas através de um ciclo térmico prescrito, onde são submetidas a choque térmico com o objetivo de extrair cascas potencialmente defeituosas. As cascas são aquecidas a cerca de 300°C e depois jogadas em água fria, baixando efetivamente a temperatura do vidro para 120°C. Invólucros de vidro insuficientemente temperados entrarão em colapso com o choque térmico repentino. Cada concha é testada termicamente pelo menos uma vez e, se necessário, todo o processo pode ser repetido. O ciclo de choque térmico é essencialmente uma verificação de qualidade fundamental, pois qualquer projétil que estoura é um"Não vá"enquanto as conchas que sobrevivem são um 'Go'. Essas cascas de vidro que colapsam durante o ciclo térmico são recicladas, com fragmentos coletados e adicionados de volta ao processo de produção na forma de cacos de vidro (vidro de semente).

A operação do forno é"24/7"e, portanto, mais rápido do que o processo de montagem. Por esse motivo, as cascas concluídas são mantidas em estoque até que estejam prontas para a montagem. Conjunto de tampas e pinos Os invólucros de vidro são cimentados nas tampas, enquanto o pino e as mangas de zinco são cimentados no invólucro com cimento de alumina. Aqui, novamente, a automação é utilizada para garantir uma quantidade de cimento medida com precisão e alcançar uma tolerância de comprimento precisa. A montagem cimentada é então curada passando por um banho de uma hora em água a cerca de 70°C. Após a cura, cada isolador de vidro temperado é submetido a testes elétricos e mecânicos de rotina, bem como a verificações visuais finais.

Teste elétrico de rotina: flashover contínuo por 4 minutos,

Teste mecânico de rotina: realizado em 50% da classificação SML para>3 seg.

Testes de amostragem são então realizados em cada lote montado de isoladores. Isso inclui a verificação de todas as dimensões críticas, conformidade do medidor de soquete/bola, verificação do sistema de travamento, verificação de galvanização, teste de M&E e teste de punção por impulso.

Validação e relatórios de teste

Os isoladores acabados estão sujeitos a testes de projeto ou qualificação de acordo com os padrões da indústria, incluindo ANSI C29-2B, IEC 60383, CSA-411-1-16 e GOST 6490-93. Os clientes também podem adicionar critérios de teste adicionais acima e além desses padrões às suas especificações para qualificar ainda mais o desempenho do isolador final.

Os relatórios de teste para cada projeto de isolador devem ser específicos para a fábrica onde o isolador é fabricado. Caso um fornecedor tenha duas fábricas produzindo o mesmo tipo de isolador, deve haver relatórios de projeto/qualificação separados para cada isolador específico da planta onde foi fabricado. Para produtos montados em outro local, os relatórios de teste para estes devem incluir referências a qual fábrica fez o invólucro. Se os invólucros de vidro temperado vierem de duas fábricas, isso deve exigir relatórios de teste separados (ou seja, específicos para a fábrica que fabricou o invólucro).

Conclusões

Ao considerar a qualidade de um isolador de vidro temperado, a avaliação e a qualificação devem ser completas e incluir todos os aspectos da produção. Deve haver atenção extra para onde o invólucro de vidro temperado é fabricado e também para como esse processo é mantido para evitar que invólucros defeituosos sejam usados na montagem de isoladores acabados. Isso ocorre porque, embora a montagem da tampa e do pino seja importante, a qualidade do invólucro de vidro temperado terá um impacto maior no desempenho do isolador a longo prazo. Os relatórios de teste devem ser específicos para a fábrica na qual o isolador é produzido, mas também devem fazer referência ao local onde o invólucro foi fabricado. Isso exigiria marcações de fábrica específicas. No mínimo, o invólucro de vidro temperado deve ter marcações moldadas em seu corpo, incluindo classificação M&E, referência do código do lote, e identificação de fábrica (ID). Essas marcações devem ser legíveis e permanentes. A identificação da fábrica onde o isolador é montado deve ser marcada na tampa do isolador – também legível e permanente. Mesmo quando fabricado na mesma fábrica, ter essas marcações tanto na carcaça quanto na tampa ajuda a identificar quando a carcaça foi feita e quando foi montada. Adicionar marcações de identificação de fábrica ao invólucro é simples, com pouco impacto no custo do produto, mas traz um nível mais alto de garantia de qualidade para os isoladores. Os vários padrões da indústria (por exemplo, ANSI, IEC, CSA) não exigem especificamente a identificação da fábrica em um shell, mas talvez devessem. Mesmo quando fabricado na mesma fábrica, ter essas marcações tanto na carcaça quanto na tampa ajuda a identificar quando a carcaça foi feita e quando foi montada. Adicionar marcações de identificação de fábrica ao invólucro é simples, com pouco impacto no custo do produto, mas traz um nível mais alto de garantia de qualidade para os isoladores. Os vários padrões da indústria (por exemplo, ANSI, IEC, CSA) não exigem especificamente a identificação da fábrica em um shell, mas talvez devessem. Mesmo quando fabricado na mesma fábrica, ter essas marcações tanto na carcaça quanto na tampa ajuda a identificar quando a carcaça foi feita e quando foi montada. Adicionar marcações de identificação de fábrica ao invólucro é simples, com pouco impacto no custo do produto, mas traz um nível mais alto de garantia de qualidade para os isoladores. Os vários padrões da indústria (por exemplo, ANSI, IEC, CSA) não exigem especificamente a identificação da fábrica em um shell, mas talvez devessem.